在储能内卷时代下,磅旗希望通过数字化赋能储能客户更好的商业价值,破除信息孤岛、断点自动化、多系统对接烦、运维成本高、柔性/迭代难等痛点,真正做到省钱、省人。——磅旗科技创始人兼CEO 吴小倩

12月14日,由高工储能、高工产业研究院主办的2023高工储能年会在深圳盛大开幕。

本次年会以“冲破内卷 奋楫远航”为主题,吸引了1000+产业链上下游企业、1800+产业链嘉宾齐聚一堂,共话储能领域的新技术、新应用及发展趋势,共探行业新机遇,抢抓未来发展先机。

磅旗科技作为全栈式智能制造数字化领域的领军服务商,应邀参加本次行业盛事,磅旗科技创始人兼CEO吴小倩出席会议现场,并发表了《数字化赋能光储行业高速发展》的主题演讲,分享数字化技术如何引领智能制造,推动储能行业实现更高效、更可持续的发展。

储能赛道“冰火两重天”

吴小倩指出,储能行业如同冰火两重天。随着我国“双碳”目标的提出,以及相关政策的密集出台,储能行业发展方向已愈发清晰。中国物理与化学电源行业协会储能应用分会预计,到2025年,新型储能产业规模有望突破万亿,到2030年预计接近3万亿。

然而,2023年二季度以来,电力储能端的竞争愈发激烈,投标和中标价格创下新低,使得系统集成企业持续面临盈利压力,导致大型储能市场“增收不增利”的情况日益突出。

全产业链降本高压之下,如何实现极致降本,成为行业企业在技术创新与迭代中持续保持竞争优势的制胜法宝。

在吴小倩看来,储能赛道的火爆背后,物流数字化程度尚处于初级阶段。储能线生产流程,存在大量人工周转环节,效率低、搬运安全隐患大,在某储能柜装配线甚至可能出现“人工蹬踹协助电池包入柜”的情况,整个行业工序衔接紧密度差,柔性化生产能力不足、自动化程度低等痛点,严重制约了储能行业生产的效率和产能,并加大了储能企业的生产成本......

极限智能制造 助推储能全流程数智化

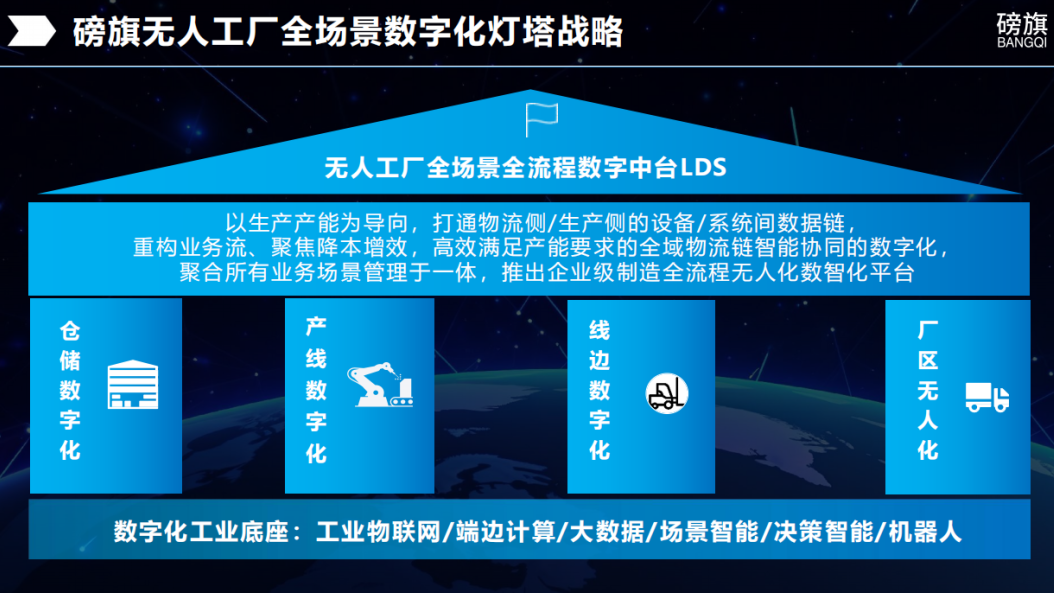

为解决上述储能行业痛点,磅旗科技创新推出了对储能行业全场景全业务链数字化优化重构的无人工厂全场景数字化灯塔战略。

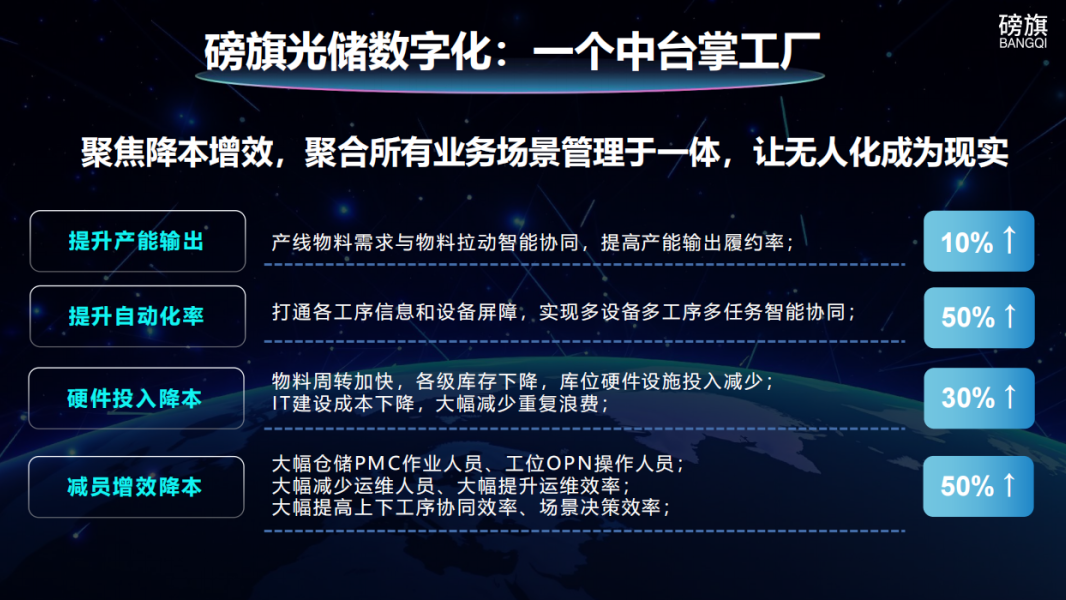

该战略以全场景全流程数字中台LDS为核心,以降本增效为导向,能够打通物流和生产侧的设备和系统数据链,重构业务流、聚焦降本增效、助力产业链智能协同,聚合所有业务场景管理于一体,形成了完备的储能全流程物流数字化解决方案。

通过引入磅旗LDS无人工厂灯塔系统解决方案,企业客户能够有效实现物流和制造的智能协同,打通各工序流程的系统卡点和设备盲点,实现从电芯制造、到模组PACK、储能柜装配等工序中全工序链物流侧与生产侧的智能协同与交互。

在吴小倩看来,磅旗科技自主研发的企业级无人工厂数字中台系统LDS,其核心在于解决单场景减人、断点自动化、消除信息孤岛等问题,能够真正达到降本增效,让无人工厂走进现实。

01

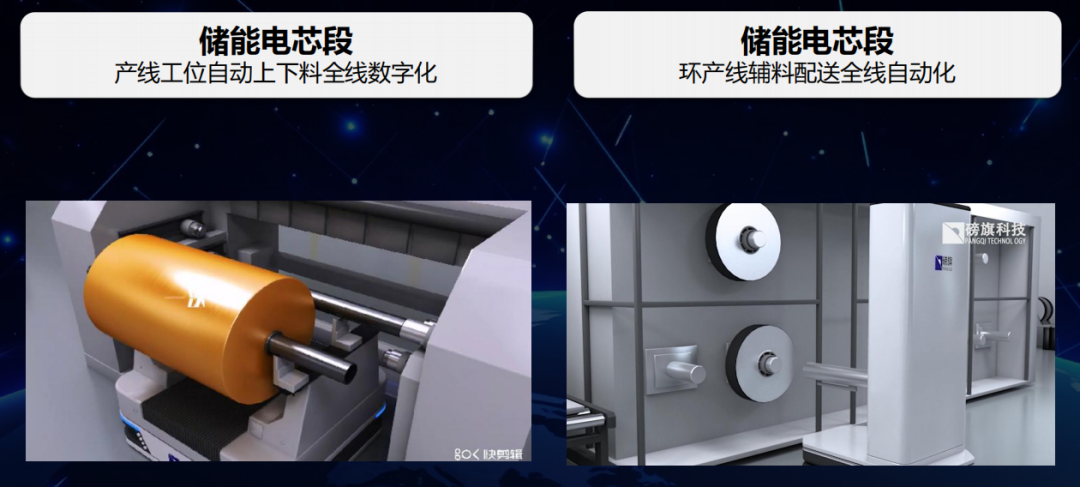

提储能电芯生产效率

吴小倩表示,储能行业生产制程在电芯段,几乎与动力电池行业一样。依托在动力电池行业积累了项目数量行业前列、锂电行业全工序覆盖、真正全工序链数字化、多机器人混合调度等优势,磅旗亦能在储能生产中发挥关键作用。

在储能电芯段,磅旗推出的储能解决方案能够实现产线工位上下料全线数字化、环产线辅料配送全线自动化,不仅提高生产效率,更能为企业带来生产模式的多维升级。

除电芯段外,磅旗在储能行业提供的服务还包括后续模组PACK、储能柜装配线体物流、室外无人物流等在内的全场景工序流程解决方案。

02

解储能柜装配“难点”

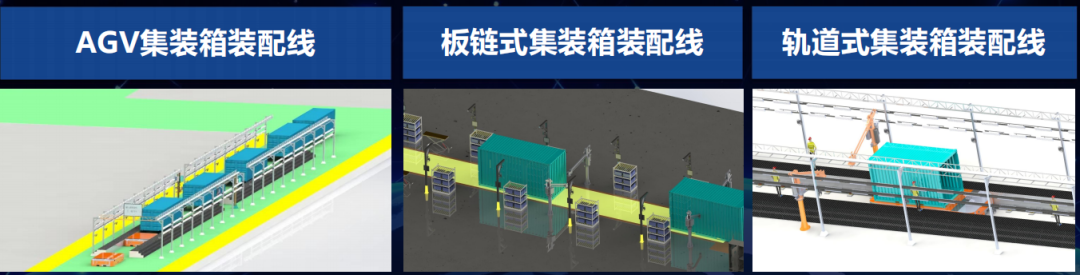

吴小倩介绍,当前行业电池组的大部分是人工装配模式,存在电池组及储能柜规格多、生产物料管控难度大、电池组搬运与装配困难、装配作业空间局限等问题,不仅效率低,而且生产安全隐患大。

为迎接储能制造装配的多重挑战,磅旗科技还提供了多种集装箱装配方式,包括重载AGV、板链式和轨道式等。这些创新的集装箱装配方式共同构建了储能柜装配数字化车间线体解决方案,实现了集装箱上/下线、PACK簇安装自动化等智能功能。

发展至今,磅旗科技已帮助多家头部动力电池、消费电池企业成功导入全栈式软硬一体的全场景全流程数字化解决方案,覆盖包括宁德时代、宁德新能源、亿纬锂能、蜂巢能源、远景动力等60%的头部客户,全球已落地项目超过300+。

展望未来,磅旗科技将持续为我国储能产业提供坚实动能,秉持“万物皆可连,构建智能生态圈”的企业使命,以人工智能、智能化、数字化为引擎,通过推动数字化解决方案在储能领域的广泛应用,助力储能行业迈向更为高效、可持续的发展轨道,为我国智能制造事业注入更多创新动能。